Cos’è il controllo della produzione?

13 giugno 2025

Indice

- Cosa si intende per controllo della produzione

- Obiettivi del controllo della produzione

- Differenze tra controllo di produzione e controllo di qualità

- Le 4 fasi del controllo della produzione

- Sistemi per il monitoraggio e la pianificazione della produzione

- KPI di produzione da monitorare

- La figura responsabile del controllo della produzione

- Il controllo della produzione nel settore meccanico

Metronomo.Net

Il software nato in produzione, per la produzione

Indice

- Cosa si intende per controllo della produzione

- Obiettivi del controllo della produzione

- Differenze tra controllo di produzione e controllo di qualità

- Le 4 fasi del controllo della produzione

- Sistemi per il monitoraggio e la pianificazione della produzione

- KPI di produzione da monitorare

- La figura responsabile del controllo della produzione

- Il controllo della produzione nel settore meccanico

Nel panorama attuale dell’industria meccanica, le aziende si trovano a dover fronteggiare sfide sempre più articolate: contenere i tempi di fermo macchina, massimizzare l’efficienza nell’impiego delle risorse, migliorare la tracciabilità dei processi e assicurare la puntualità nelle consegne. In un contesto così dinamico e competitivo, i metodi di gestione tradizionali non risultano più adeguati. È necessario adottare strumenti evoluti, capaci di offrire una visione dettagliata, affidabile e in tempo reale di ciò che avviene in produzione.

Un sistema di controllo della produzione risponde proprio a questa esigenza: è un sistema informatico progettato per monitorare, analizzare e migliorare costantemente i processi produttivi. Attraverso la raccolta automatica dei dati e l'integrazione con l'ERP aziendale, consente di ottenere informazioni dettagliate su rese, consumi e stato degli impianti, permettendo ai responsabili di produzione di prendere decisioni più consapevoli.

In questo articolo esploreremo cosa è, gli obiettivi e le applicazioni pratiche di un sistema di controllo della produzione, con un focus particolare sull’ambito meccanico, dove la precisione e l'efficienza sono fondamentali per mantenere la competitività e soddisfare le richieste del mercato.

Cosa si intende per controllo della produzione

Il controllo della produzione rappresenta l’insieme delle attività di monitoraggio, gestione e ottimizzazione dell’intera catena produttiva, con l’obiettivo di rendere più efficienti i processi aziendali e garantire la qualità del prodotto finito. Nello specifico, si occupa di supervisionare in tempo reale tutte le fasi operative che coinvolgono macchinari, operatori, materiali e risorse, integrandosi profondamente con la Supply Chain.

Tuttavia, il suo ruolo non si esaurisce nella semplice pianificazione o verifica delle attività produttive: il controllo della produzione ha anche una forte componente strategica, che mira a migliorare in modo continuo l’ecosistema industriale nel suo complesso. Attraverso l’analisi dei dati raccolti direttamente dal campo, è possibile individuare inefficienze, ottimizzare l’uso delle risorse e snellire i flussi di lavoro, intervenendo in caso di anomalie, fermi macchina o imprevisti che potrebbero compromettere la Business Continuity. Alcuni problemi, come quelli legati all'accumulo di cariche elettrostatiche, spesso responsabili di danni alla qualità del materiale lavorato, possono essere identificati e gestiti in modo più efficace proprio grazie a un sistema di controllo strutturato.

I moderni sistemi di controllo della produzione, basati su soluzioni software avanzate, permettono una gestione centralizzata e integrata con l’ERP aziendale, offrendo una visione chiara e oggettiva delle prestazioni operative. In particolare nel settore manifatturiero e meccanico, dove precisione e affidabilità sono requisiti imprescindibili, questi sistemi consentono di tracciare ogni fase della produzione, monitorare i controlli qualità e agire tempestivamente per correggere eventuali deviazioni. Il risultato è una maggiore efficienza, una riduzione dei costi operativi e un miglioramento continuo in termini di sicurezza, produttività e competitività.

Obiettivi del controllo della produzione

L’obiettivo principale del controllo della produzione è fornire alle aziende strumenti concreti per ottimizzare i processi produttivi e migliorare le performance complessive dell’impianto. Un sistema di monitoraggio efficace consente di raggiungere una serie di risultati strategici fondamentali per la competitività dell’impresa:

Ridurre i tempi di inattività e gli sprechi: monitorare in tempo reale l’andamento della produzione permette di identificare rapidamente eventuali interruzioni, colli di bottiglia o utilizzi inefficienti delle risorse. Questo consente interventi tempestivi per eliminare i fermi macchina non programmati e ridurre al minimo scarti e sprechi di materiali, con un impatto diretto sui costi;

Migliorare la qualità del prodotto finito: il controllo continuo dei parametri di processo e delle condizioni operative consente di mantenere gli standard qualitativi prefissati. Rilevando tempestivamente eventuali deviazioni, è possibile evitare difetti e rilavorazioni, garantendo un prodotto finale conforme alle specifiche tecniche e alle aspettative del cliente;

Aumentare la produttività oraria e l’efficienza globale: un sistema di controllo ben implementato aiuta a sfruttare al meglio il tempo disponibile e le capacità produttive degli impianti. Analizzando i dati raccolti, si possono ottimizzare i turni di lavoro, bilanciare i carichi tra le diverse macchine e migliorare il rendimento complessivo dell’impianto;

Supportare la pianificazione e la manutenzione preventiva: la disponibilità di dati affidabili e aggiornati in tempo reale facilita una pianificazione più accurata della produzione e delle attività di manutenzione. In particolare, la manutenzione preventiva può essere programmata in base a condizioni reali e non solo a intervalli temporali, riducendo il rischio di guasti improvvisi e migliorando l’affidabilità degli impianti;

Rafforzare la tracciabilità e la documentazione dei cicli produttivi: il monitoraggio digitale consente di registrare automaticamente tutte le fasi del processo produttivo, creando uno storico dettagliato delle operazioni. Questo livello di tracciabilità è fondamentale per garantire la conformità alle normative, facilitare le verifiche ispettive e migliorare la gestione della qualità e dei reclami.

Differenze tra controllo di produzione e controllo di qualità

Il controllo di produzione e il controllo di qualità, sebbene spesso confusi, rispondono a esigenze diverse all’interno del ciclo industriale. Il primo si concentra sull’efficienza operativa e sulla gestione dei processi produttivi, mentre il secondo si occupa di verificare che i prodotti realizzati rispettino gli standard qualitativi prestabiliti. Il controllo di qualità è infatti un insieme di attività tecniche e gestionali finalizzate a garantire che ogni output della produzione sia conforme ai requisiti richiesti. Il reparto preposto esegue test, misurazioni e ispezioni su materie prime, processi e prodotti finiti, utilizzando strumenti specifici e protocolli rigorosi. Questo processo si articola in tre fasi fondamentali:

Individuazione dei prodotti non conformi: attraverso verifiche sistematiche, si identificano prodotti difettosi o guasti, impedendone l’immissione sul mercato. Ciò protegge il cliente finale e salvaguarda la reputazione dell’azienda;

Analisi delle cause degli errori: una volta rilevata la non conformità, vengono effettuate indagini per comprendere cosa ha generato l’errore, risalendo alla causa alla radice del problema;

Azioni correttive e preventive: sulla base dell’analisi svolta, vengono messe in atto misure correttive per eliminare il problema e strategie preventive per evitarne il ripetersi nel futuro.

Le attività legate al rispetto degli standard qualitativi sono gestite attraverso un Sistema di Gestione della Qualità (SGQ), spesso certificato secondo le normative ISO 9000. Questa certificazione attesta l’efficienza dei processi interni e rafforza la fiducia del mercato. Affinché il sistema sia davvero efficace, è però essenziale garantire un flusso informativo continuo tra management e produzione, favorendo l’integrazione tra controllo operativo e controllo qualità.

Le 4 fasi del controllo della produzione

Il controllo della produzione è un processo strategico articolato, che coinvolge trasversalmente macchinari, operatori e reparti. Per essere davvero efficace, deve seguire una struttura chiara e organizzata. Le sue attività principali possono essere suddivise in quattro fasi operative, ognuna delle quali contribuisce al miglioramento continuo delle performance aziendali.

1. Raccolta e valorizzazione dei dati

Il primo passo per controllare la produzione in modo efficiente è la disponibilità di dati affidabili e costanti. Informazioni come tempi ciclo, performance delle risorse, rese di processo, consumi e fermate rappresentano la base su cui costruire qualsiasi azione migliorativa. La raccolta avviene tramite sensori, macchinari interconnessi e input del personale, e i dati vanno poi aggregati, analizzati e interpretati attraverso strumenti evoluti, come algoritmi di Intelligenza Artificiale e tecnologie di data analysis. Maggiore è la quantità e la qualità dei dati disponibili, più precisa sarà la visione del processo produttivo e più efficace sarà la capacità decisionale.

2. Adozione di strumenti digitali evoluti

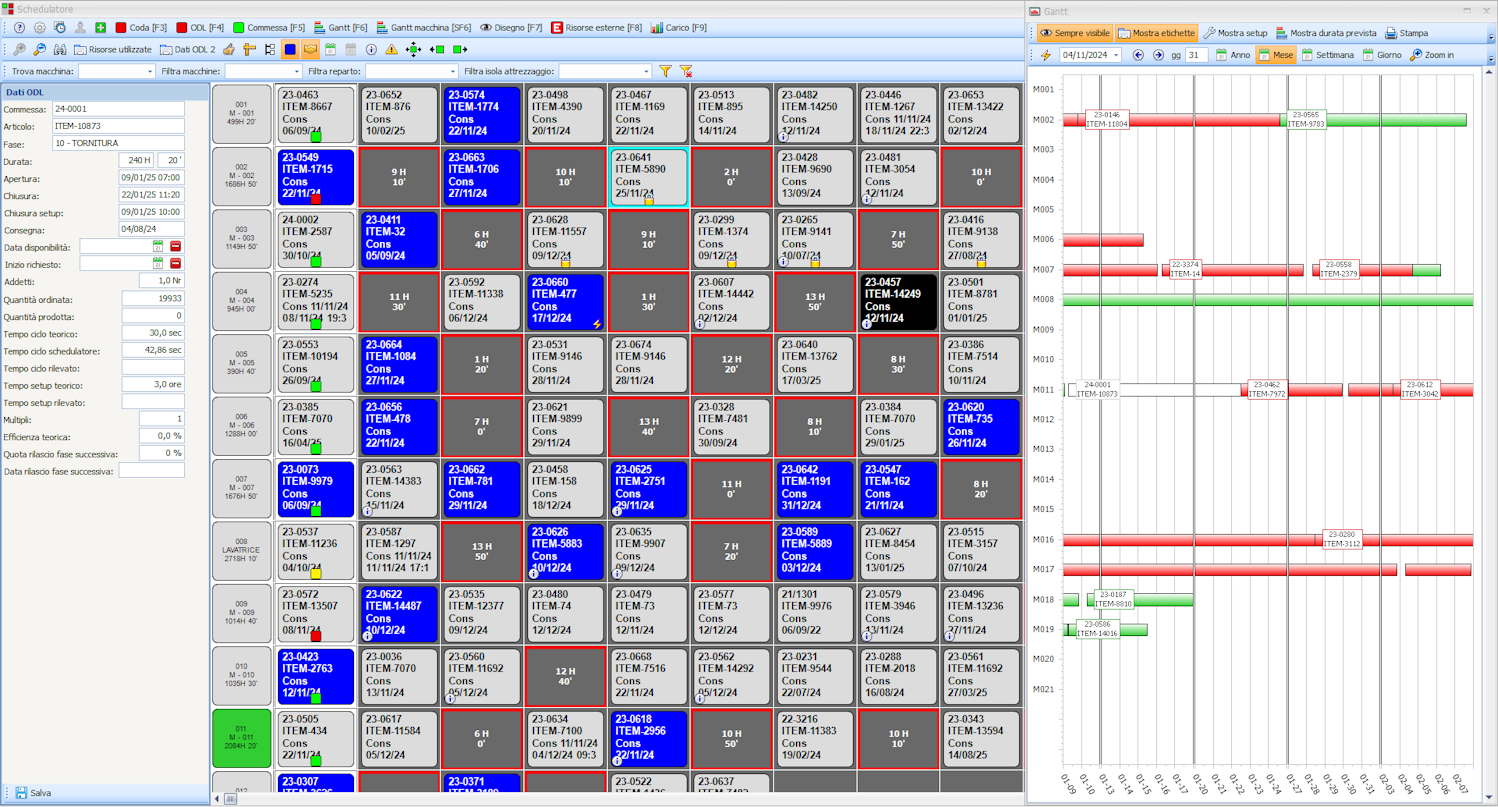

Una volta ottenuti i dati, è necessario disporre di sistemi in grado di trasformarli in valore. In questo contesto, il MES (Manufacturing Execution System) riveste un ruolo centrale. Questo software consente di monitorare in tempo reale lo stato della produzione, coordinando macchinari, operatori e risorse secondo logiche di efficienza e produttività. Il MES dialoga con sistemi come PLC e SCADA per acquisire dati direttamente dalle linee produttive, e permette di pianificare, riprogrammare o ottimizzare le attività in base alle reali condizioni operative.

3. Analisi dei risultati e supporto alle decisioni

Il controllo della produzione non si limita alla raccolta dei dati, ma deve anche renderli leggibili e utili. Dashboard, cruscotti operativi e reportistica interattiva offrono una panoramica chiara sull’andamento produttivo, facilitando il monitoraggio continuo delle attività. Attraverso l’analisi dei dati è possibile individuare criticità, simulare scenari alternativi, confrontare le prestazioni rispetto agli obiettivi e guidare le decisioni operative e strategiche in modo più informato.

4. Monitoraggio dei costi e della redditività

Un controllo di produzione efficace deve sempre tenere sotto osservazione i costi. Monitorare in modo puntuale il consumo delle risorse, gli scarti, la manutenzione, l'efficienza delle macchine e la gestione dei materiali consente di verificare che la produzione sia economicamente sostenibile. Strumenti come il MRP (Material Requirements Planning) aiutano a pianificare il fabbisogno di materie prime e semilavorati in funzione della domanda, evitando sprechi e sovrapproduzione. Tutte queste informazioni, centralizzate su un’unica piattaforma, consentono ai responsabili di intervenire tempestivamente per garantire il rispetto dei budget e mantenere alta la competitività.

Sistemi per il monitoraggio e la pianificazione della produzione

Il controllo della produzione si basa su un elevato livello di automazione, reso possibile dall’integrazione di tecnologie avanzate e sistemi informativi evoluti. Senza strumenti digitali in grado di gestire in modo intelligente grandi volumi di dati e coordinare l’intero ciclo produttivo, sarebbe impensabile garantire l’efficienza operativa richiesta oggi dall’industria manifatturiera. Per assicurare che l’intero processo produttivo si inserisca correttamente nelle dinamiche della Supply Chain, è fondamentale adottare software specifici in grado di rispondere alle reali esigenze del business. Un buon sistema deve saper:

Organizzare e dare priorità ai dati rilevanti, in base al loro impatto sui processi;

Gestire correttamente i tempi di acquisizione, elaborazione e utilizzo delle informazioni;

Favorire la diffusione strutturata e mirata dei dati, sia all’interno dell’azienda che verso attori esterni;

Archiviare le informazioni in modo strategico, tenendo conto della loro importanza e della frequenza di utilizzo.

A supporto dell’automazione intervengono tecnologie abilitanti come l’IoT, i sensori intelligenti, i dispositivi connessi e le piattaforme di analisi avanzata, che trasformano le fabbriche in ambienti intelligenti e interconnessi secondo i principi dell’Industria 4.0. In questo contesto, i tradizionali sistemi gestionali (ERP) si rivelano insufficienti per governare nel dettaglio le dinamiche produttive, in quanto offrono solo una visione aggregata e amministrativa del processo.

Per ottenere una reale ottimizzazione, è necessario affidarsi a soluzioni specializzate come il MES (Manufacturing Execution System), progettato per offrire controllo operativo in tempo reale, tracciabilità completa e massima efficienza dei flussi produttivi. Il MES rappresenta quindi un pilastro fondamentale per una produzione moderna, flessibile e orientata alla performance.

KPI di produzione da monitorare

Un sistema di monitoraggio della produzione efficace si basa sull’analisi di indicatori chiave di prestazione (KPI) che permettono di valutare l’efficienza e la qualità dell’intero processo produttivo. Tra i principali KPI da considerare troviamo:

OEE (Overall Equipment Effectiveness): indica l’effettiva produttività degli impianti, combinando tre elementi fondamentali, disponibilità, performance e qualità del prodotto finito;

Tasso di scarto: rappresenta la percentuale di prodotti che non rispettano gli standard di qualità e vengono scartati o rilavorati;

MTBF (Mean Time Between Failures): misura il tempo medio di funzionamento continuo di una macchina prima che si verifichi un guasto;

MTTR (Mean Time To Repair): indica il tempo medio necessario per completare le riparazioni e riportare l’impianto in funzione;

Lead time produttivo: è il tempo totale impiegato per completare un ciclo produttivo, dalla materia prima al prodotto finito.

Per implementare un sistema di monitoraggio realmente efficace, è essenziale adottare un approccio strutturato che tenga conto delle peculiarità dell’azienda, del livello tecnologico dell’impianto e delle risorse disponibili. Il primo passo consiste nell’analisi approfondita dei processi produttivi e nella definizione chiara degli obiettivi di monitoraggio: quali indicatori sono prioritari e perché.

Successivamente, è fondamentale curare l’integrazione del sistema di monitoraggio con gli altri software gestionali dell’azienda, garantendo che i dati siano sempre aggiornati, coerenti e accessibili a tutti i reparti coinvolti, dalla produzione alla manutenzione, dalla qualità alla pianificazione. Questo favorisce una comunicazione fluida e decisioni più rapide ed efficaci.

Infine, non bisogna trascurare l’investimento nella formazione del personale: anche il sistema più avanzato può risultare inefficace se gli operatori non sono in grado di interpretare correttamente i dati e trasformarli in azioni concrete. Promuovere una cultura orientata all’uso consapevole delle informazioni è quindi un elemento chiave per il successo dell’intero processo di controllo.

La figura responsabile del controllo della produzione

Il responsabile di produzione è la figura chiave incaricata di pianificare, coordinare e dirigere le attività produttive all’interno di stabilimenti, fabbriche e impianti industriali. Il suo compito principale è garantire che la produzione soddisfi gli obiettivi quantitativi e qualitativi stabiliti, assicurando il rispetto degli standard prefissati.

Oltre a supervisionare il raggiungimento delle quantità produttive, il responsabile di produzione gestisce il budget e pianifica i costi relativi a risorse, processi e investimenti necessari. È inoltre responsabile della definizione dei KPI fondamentali per monitorare l’efficienza dei flussi produttivi e dell’individuazione delle azioni correttive per migliorare la Supply Chain e ottimizzare i processi.

Questa figura mantiene un rapporto costante con il management aziendale, fornendo aggiornamenti tempestivi e segnalando eventuali criticità. Coordina il team tecnico e si occupa della supervisione di tutte le attività legate alla sicurezza sul lavoro, garantendo così un ambiente produttivo sicuro e conforme alle normative.

Il controllo della produzione nel settore meccanico

Un sistema efficace di controllo e monitoraggio della produzione nel settore meccanico consente di intervenire rapidamente per risolvere eventuali problemi prima che possano compromettere l’intera linea produttiva. Ad esempio, immaginiamo che dall’analisi delle richieste di mercato emerga un aumento improvviso della domanda per un particolare componente meccanico, come un ingranaggio o un pezzo di precisione. Se il piano produttivo attuale non è adeguato a gestire questo incremento, potrebbe verificarsi una carenza di prodotto con conseguenti ritardi nelle consegne.

Grazie a un controllo di produzione efficiente, sarà possibile identificare subito questa criticità. Si potrà quindi agire tempestivamente riorganizzando gli approvvigionamenti di materie prime e componenti specifici, rivedendo la pianificazione delle lavorazioni meccaniche e riallocando risorse, come macchinari e personale specializzato, per aumentare la capacità produttiva. Questo monitoraggio costante e dinamico permette di adattare rapidamente il processo produttivo alle nuove esigenze di mercato, evitando interruzioni e garantendo la continuità operativa e la soddisfazione del cliente finale.

Metronomo.Net