Gestione della produzione: vantaggi e sistemi

22 maggio 2025

Metronomo.Net

Il software nato in produzione, per la produzione

Nel contesto dell’industria meccanica, la gestione della produzione rappresenta oggi un fattore strategico imprescindibile per affrontare le sfide di un mercato sempre più competitivo, instabile e orientato all’efficienza. Organizzare, controllare e ottimizzare i processi produttivi non è più solo una questione operativa, ma una leva chiave per garantire qualità, ridurre i tempi di consegna e aumentare la produttività.

L’integrazione di tecnologie digitali e sistemi avanzati come i MES (Manufacturing Execution System) consente alle imprese meccaniche di raccogliere dati in tempo reale, monitorare le performance e migliorare la gestione delle risorse. La combinazione di know-how tecnico, strumenti intelligenti e soluzioni organizzative innovative si traduce in una produzione più snella, capace di ridurre sprechi e costi, generando margini e valore.

È in questa direzione che le aziende italiane del comparto meccanico sono chiamate a muoversi, puntando su tecnologia e organizzazione come motori della loro competitività. In questo articolo vedremo che cos’è la gestione della produzione, perché è diventata centrale, quali sono le principali sfide e gli obiettivi da affrontare, e quali software possono supportare efficacemente questo percorso di trasformazione digitale.

Cos’è la gestione della produzione

La gestione della produzione comprende attività e strategie finalizzate a ottimizzare l’organizzazione, il controllo e il miglioramento dei processi produttivi. Nell’industria meccanica, la gestione della produzione influisce direttamente su efficienza, qualità e tempi di consegna, risultando una strategia centrale. In questo ambiente, gestire la produzione significa pianificare risorse, materiali, macchinari e personale, coordinando le operazioni quotidiane per ridurre sprechi, aumentare la produttività e garantire standard di qualità.

Tra le metodologie più diffuse rientrano approcci come il Just-In-Time, il Total Quality Management e la Lean Manufacturing, che mirano a eliminare inefficienze e creare valore lungo tutta la catena produttiva:

Just-In-Time (JIT): è una strategia produttiva che punta a ridurre al minimo le scorte e a sincronizzare la produzione con la domanda effettiva. L’obiettivo è produrre solo ciò che serve, nel momento in cui serve e nella quantità necessaria, eliminando giacenze inutili, riducendo i costi di magazzino e migliorando l’efficienza operativa;

Total Quality Management (TQM): è un approccio integrato alla gestione della qualità che coinvolge tutte le funzioni e tutti i livelli aziendali. Mira al miglioramento continuo dei processi, alla soddisfazione del cliente e alla partecipazione attiva di tutto il personale, promuovendo una cultura della qualità come valore condiviso all’interno dell’organizzazione;

Lean Manufacturing: è una filosofia produttiva che si basa sull’eliminazione sistematica degli sprechi in ogni fase del processo produttivo. Il suo scopo è massimizzare il valore per il cliente utilizzando il minimo indispensabile di risorse. Si fonda su principi come il miglioramento continuo, la standardizzazione, la flessibilità e il coinvolgimento delle persone.

La gestione efficace della produzione richiede anche l’adozione di strumenti digitali adeguati, come i software MES o i sistemi ERP integrati, che consentono di monitorare in tempo reale le performance, supportare la tracciabilità e migliorare la capacità decisionale.

Centralità della gestione della produzione industriale

La gestione della produzione è oggi un pilastro strategico per le aziende manifatturiere, in particolare per quelle del settore meccanico, che operano in un contesto sempre più complesso e competitivo. Questo significa che non può più essere considerata una semplice funzione operativa, limitata alla pianificazione o al controllo della produzione. Al contrario, è diventata una leva decisiva per guidare le performance aziendali nel loro complesso.

In un mercato caratterizzato da domanda variabile, personalizzazione crescente, pressioni sui costi e tempi di consegna sempre più stretti, la capacità di gestire in modo efficiente e flessibile ogni fase del processo produttivo diventa fondamentale. Una gestione della produzione ben strutturata permette di adattarsi rapidamente ai cambiamenti, ridurre sprechi, ottimizzare l’impiego delle risorse (umane, tecnologiche e materiali) e garantire la qualità del prodotto finale.

Nel settore meccanico, dove ogni errore può tradursi in ritardi, scarti o non conformità con impatti rilevanti su margini e reputazione, la produzione deve essere pianificata e controllata con precisione. Per questo, la gestione della produzione non è più solo “come” si produce, ma “quanto bene” si riesce a produrre per soddisfare le richieste del mercato, sostenere la redditività e mantenere alta la competitività nel tempo.

Gli obiettivi dell’ottimizzazione dei processi produttivi

Ottimizzare i processi produttivi non significa soltanto rendere più veloce una linea di produzione, ma introdurre un cambiamento strutturale che impatta positivamente su tutta l’organizzazione. I benefici che ne derivano sono molteplici e toccano sia l’operatività quotidiana che la capacità strategica dell’azienda. Tra i principali risultati dell’ottimizzazione troviamo:

Riduzione dei tempi di approvvigionamento e produzione: una gestione più fluida e coordinata consente di velocizzare l'intero ciclo produttivo, migliorando il time-to-market e riducendo i ritardi lungo la catena di fornitura;

Aumento dell’efficienza e delle performance aziendali: una programmazione più precisa e l’uso ottimale delle risorse permettono di incrementare la produttività e contenere i costi, migliorando al contempo la qualità del lavoro e dei risultati.

Rilevazione tempestiva delle anomalie: grazie a sistemi di monitoraggio in tempo reale, è possibile individuare subito eventuali scostamenti o criticità, analizzarne le cause e intervenire rapidamente con azioni correttive mirate;

Maggiore trasparenza e condivisione delle informazioni: l’integrazione dei dati e la loro diffusione tra tutti i reparti e partner coinvolti favoriscono un processo decisionale più rapido, coordinato ed efficace lungo tutta la catena del valore.

Le sfide nella gestione della produzione

Per mantenere competitivo un sistema produttivo, è fondamentale gestire correttamente tre elementi chiave: gli strumenti operativi, il capitale umano e l'approccio al mercato. Gestire questi fattori porta a confrontarsi con quattro principali sfide, ognuna delle quali implica decisioni strategiche che possono rivoluzionare il modo di produrre, gli asset aziendali e le modalità di comunicazione all’interno dei reparti.

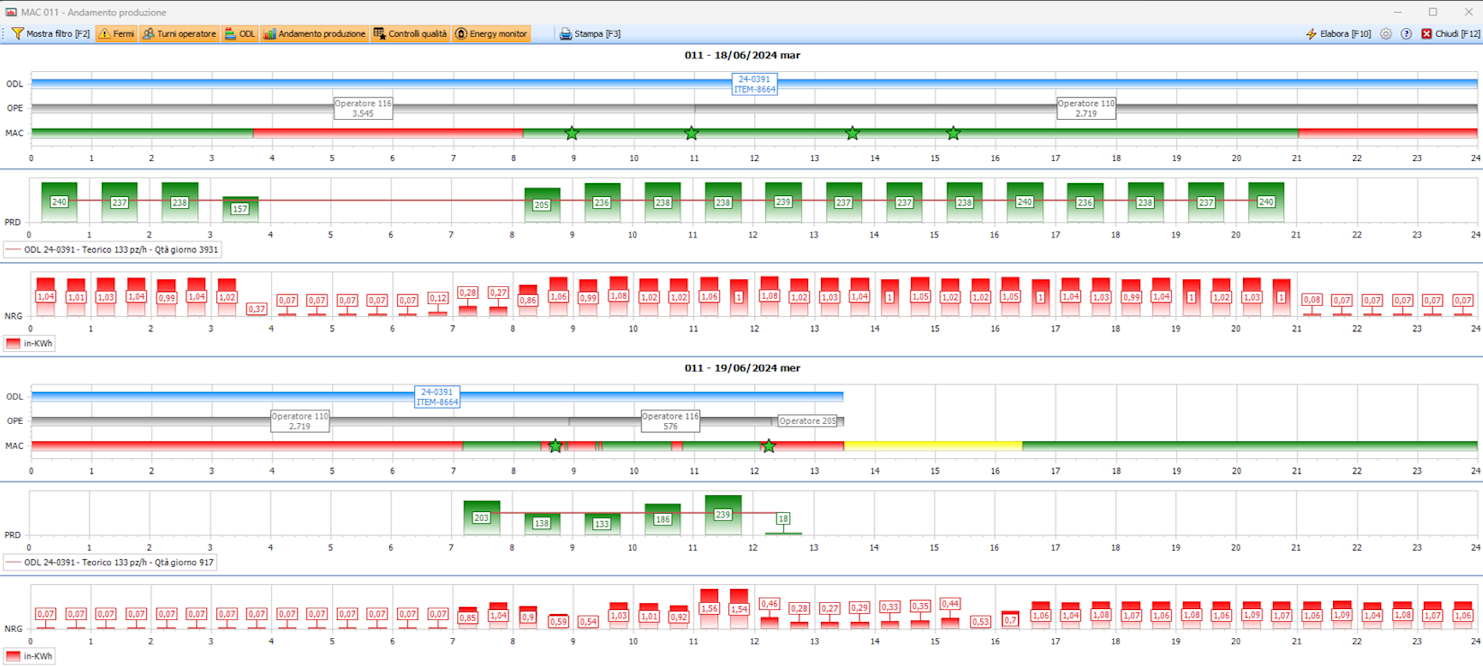

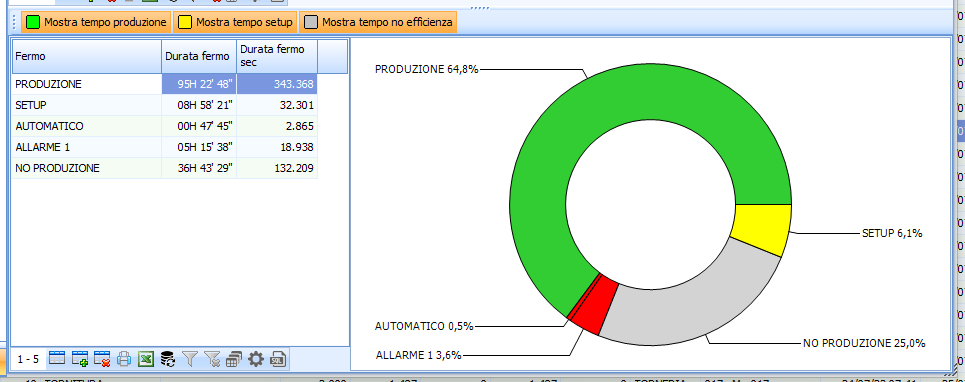

Adottare tecnologie avanzate per la gestione della produzione: le tecnologie digitali nel manufacturing sono strumenti fondamentali per incrementare l’efficienza degli impianti produttivi. Queste tecnologie raccolgono una grande quantità di dati direttamente dalle macchine, analizzandoli e trasformandoli in informazioni utili, accessibili tramite indicatori e KPI ben definiti. Si tratta di soluzioni che monitorano automaticamente i tempi di inizio e fine lavorazione, le fermate macchina, le anomalie nei processi di produzione, come gli scarti o i difetti, e lo stato avanzamento delle attività. L’introduzione di queste tecnologie consente di avere un controllo tempestivo e preciso sulla produzione, migliorando la capacità di risposta ai problemi e ottimizzando l’uso delle risorse industriali;

Implementare modelli organizzativi per garantire la continuità operativa: le crisi e le emergenze possono interrompere il normale flusso produttivo, mettendo a rischio l’intera catena del valore. La gestione della produzione richiede modelli organizzativi che permettano di mantenere l'operatività anche in condizioni straordinarie, come la temporanea indisponibilità di uno dei componenti della catena produttiva. In questo senso, sono essenziali strumenti tecnologici che consentano di continuare a produrre e a gestire processi e ordini anche a distanza, garantendo la capacità di soddisfare le richieste dei clienti anche durante situazioni di emergenza;

Investire nella formazione e nello sviluppo delle competenze: l’introduzione di nuove tecnologie digitali comporta inevitabilmente la necessità di acquisire nuove competenze. Quando si implementano soluzioni avanzate nella produzione, cambiano i ruoli e le professionalità richieste. Nuovi processi e strumenti necessitano di una forza lavoro che non solo esegue attività manuali, ma che è anche in grado di comprendere e utilizzare i dati per prendere decisioni informate. Pertanto, è fondamentale investire nel potenziamento delle competenze del personale, dotandolo di skills che gli permettano di operare efficacemente con le tecnologie, per allineare le risorse umane alla strategia aziendale;

Adottare un approccio lean nei processi produttivi: il miglioramento continuo è uno dei principi fondamentali della Lean Manufacturing, un approccio che mira a ottimizzare costantemente i processi, riducendo gli sprechi e aumentando l’efficienza. L’adozione di una mentalità lean implica un cambiamento strutturale che non riguarda solo la produzione, ma tutta l’organizzazione. L’idea è che un’azienda possa migliorare la propria competitività e la propria capacità di servire i clienti, attraverso l’applicazione di una serie di pratiche che migliorano i processi interni e le relazioni con il mercato. Questo percorso di trasformazione richiede tempo e impegno, coinvolgendo tutta la catena del valore, ma porta a miglioramenti significativi sul lungo periodo.

I sistemi di gestione della produzione

I software per la gestione della produzione comprendono una vasta gamma di soluzioni digitali che ottimizzano e monitorano l’intero ciclo produttivo. Tra le principali tipologie di software:

Sistemi ERP (Enterprise Resource Planning): integrano la gestione delle risorse aziendali, come materie prime, risorse umane e logistica, con la produzione, migliorando la pianificazione e il controllo complessivo;

Sistemi APS (Advanced Planning and Scheduling): ottimizzano i flussi di lavoro, la gestione delle risorse e la programmazione della produzione, contribuendo a ridurre i tempi di produzione e ad aumentare l’efficienza;

Software di monitoraggio delle performance: offrono visibilità in tempo reale sulle attività produttive, individuando eventuali ritardi, inefficienze o problemi operativi;

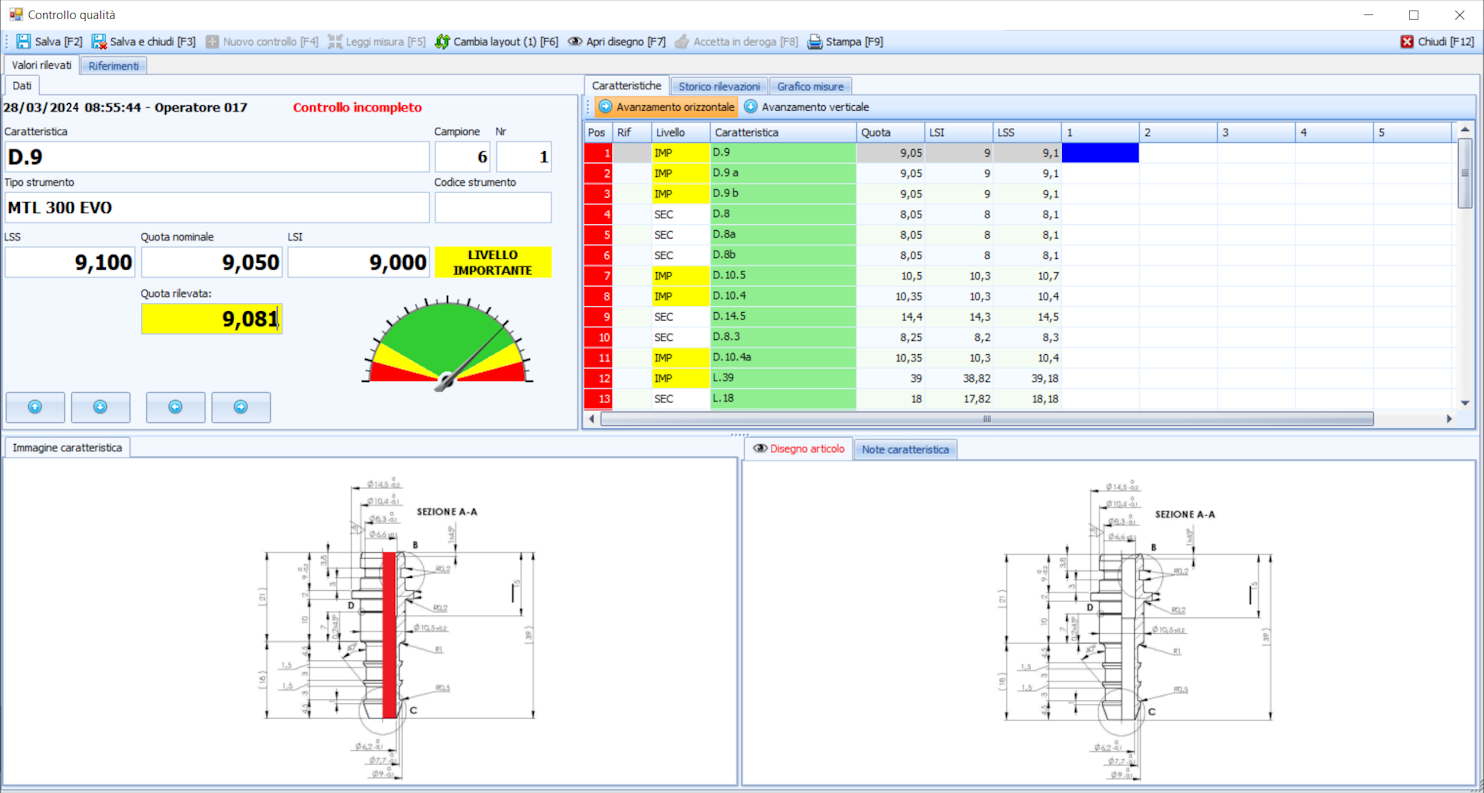

Software di controllo qualità: consentono di monitorare e garantire che i prodotti finali rispettino gli standard di qualità richiesti, riducendo difetti e scarti;

Sistemi MES (Manufacturing Execution System): si occupano di gestire e monitorare le operazioni di produzione in tempo reale, ottimizzando l'esecuzione delle attività in fabbrica, migliorando il flusso dei dati e facilitando la comunicazione tra i reparti per garantire una produzione senza interruzioni.

Il ruolo dei sistemi MES

I MES sono soluzioni software avanzate progettate per monitorare, gestire e ottimizzare le attività produttive all'interno degli impianti industriali. Il loro obiettivo principale è migliorare l’efficienza e la qualità della produzione, garantendo una visibilità in tempo reale dei processi, e supportando decisioni tempestive per una gestione operativa ottimale. I MES si fondano su tre elementi chiave che ne determinano l'efficacia:

Database centralizzato: un’architettura che raccoglie e archivia tutti i dati relativi alla produzione, provenienti dai vari macchinari e processi, creando una base di informazioni unica e accessibile;

Ruoli aziendali e motore di processo: i MES analizzano i ruoli aziendali e applicano specifici processi aziendali, permettendo una gestione fluida dei flussi di lavoro, in modo che ogni operazione sia allineata agli obiettivi dell'azienda e alle necessità del cliente;

Visualizzazione in tempo reale: grazie alla raccolta continua di dati, i sistemi MES forniscono una panoramica dettagliata e aggiornata dello stato di produzione, consentendo di monitorare costantemente la performance e intervenire rapidamente in caso di necessità.

Questi tre elementi, combinati, permettono di ottimizzare quattro aspetti fondamentali per la gestione della produzione:

Capacità produttiva: i MES consentono di monitorare l'utilizzo degli impianti e delle risorse in tempo reale, migliorando il flusso di lavoro e riducendo i colli di bottiglia;

Qualità: grazie al monitoraggio continuo dei parametri di produzione, i MES sono in grado di rilevare anomalie e intervenire tempestivamente per mantenere gli standard di qualità richiesti;

Consegna: la gestione efficiente e la visibilità in tempo reale permettono di rispettare i tempi di consegna, ottimizzando la pianificazione e riducendo i ritardi;

Visibilità: grazie alla raccolta e all’analisi dei dati, i MES forniscono una trasparenza totale sulle operazioni, consentendo un monitoraggio preciso della produzione e una gestione più efficace delle risorse.

MES e ERP a confronto

L'implementazione di software di gestione nella produzione industriale è ormai essenziale per ottimizzare ogni aspetto dei processi aziendali. Due tra i sistemi più utilizzati a tale scopo sono i MES e gli ERP, che pur avendo scopi differenti, si complementano perfettamente per garantire un controllo completo e integrato delle operazioni aziendali.

Gli ERP sono progettati principalmente per gestire i dati aziendali a livello amministrativo, finanziario e gestionale. Si occupano di tracciare transazioni aziendali come ordini, acquisti, vendite, contabilità, inventari e risorse umane. Le informazioni gestite dagli ERP sono organizzate e aggregate su base periodica, come giornaliera, settimanale o mensile, per supportare decisioni strategiche e tattiche a lungo termine. Questi sistemi sono cruciali per la gestione delle risorse aziendali, la pianificazione e il monitoraggio delle performance finanziarie.

Al contrario, i MES sono sistemi specificamente progettati per gestire e monitorare in tempo reale la produzione all'interno degli impianti industriali. I MES raccolgono dati in tempo reale dai macchinari e dai processi di fabbrica, consentendo una visibilità immediata sullo stato delle operazioni produttive. Grazie alla loro capacità di monitorare e tracciare ogni fase della produzione, i MES forniscono informazioni essenziali per la gestione operativa quotidiana, ottimizzando le risorse, riducendo i tempi di fermo macchina e migliorando la qualità del prodotto finale.

Integrazione MES e ERP

Nonostante le differenze, i MES e gli ERP sono complementari e devono lavorare insieme per una gestione aziendale completa ed efficiente. L'ERP, infatti, fornisce una visione complessiva delle operazioni aziendali a livello amministrativo e strategico, mentre il MES si concentra sulle attività operative e sul monitoraggio in tempo reale della produzione. L'integrazione di entrambi i sistemi permette di ottenere una panoramica completa delle performance aziendali, aumentando l'efficienza complessiva, la reattività ai cambiamenti e la competitività globale dell'impresa.

La vera forza della combinazione tra MES e ERP risiede nella loro capacità di comunicare e scambiarsi dati in tempo reale, creando un flusso continuo di informazioni tra il piano operativo e quello strategico. I MES operano come un ponte tra le tecnologie operative (OT) e le tecnologie informatiche aziendali (IT), integrando le operazioni di fabbrica con le decisioni aziendali. In pratica, mentre l'ERP raccoglie e gestisce i dati strategici e transazionali, il MES fornisce dettagli operativi cruciali sulla produzione, come l'avanzamento degli ordini, il monitoraggio dei macchinari, la qualità del prodotto e la gestione delle risorse.

Questa integrazione consente alle aziende di avere una visione aggiornata e centralizzata delle proprie operazioni, favorendo una maggiore reattività ai cambiamenti del mercato, una gestione più efficiente delle risorse e una risposta tempestiva alle esigenze dei clienti. Inoltre, l'utilizzo congiunto di MES e ERP migliora la competitività globale dell'azienda, rendendo possibile una gestione agile ed efficiente dell'intero ciclo di vita del prodotto, dalla progettazione alla produzione, fino alla consegna finale.

Metronomo.Net