Cos’è un piano di produzione?

17 aprile 2025

Indice

- Le sfide attuali nella pianificazione della produzione

- Differenza tra pianificazione e programmazione

- Cos'è un piano di produzione?

- Perché un'attività dovrebbe utilizzare lo strumento pianificazione del rendimento?

- Elementi chiave per un buon piano di produzione

- Fasi di sviluppo del piano di produzione

- Le figure coinvolte nel piano di produzione

- Esempio di piano di produzione

Metronomo.Net

Il software nato in produzione, per la produzione

Indice

- Le sfide attuali nella pianificazione della produzione

- Differenza tra pianificazione e programmazione

- Cos'è un piano di produzione?

- Perché un'attività dovrebbe utilizzare lo strumento pianificazione del rendimento?

- Elementi chiave per un buon piano di produzione

- Fasi di sviluppo del piano di produzione

- Le figure coinvolte nel piano di produzione

- Esempio di piano di produzione

In un mercato sempre più dinamico e competitivo, la capacità di un'azienda di adattarsi rapidamente ai cambiamenti e di gestire in modo efficiente le proprie risorse rappresenta un vantaggio strategico fondamentale. Per raggiungere questo obiettivo, è essenziale dotarsi di strumenti e metodologie che permettano di organizzare e ottimizzare l'intero sistema produttivo. Tra questi, il piano di produzione (Production Plan) gioca un ruolo centrale: non solo consente di coordinare materiali, macchinari e risorse umane, ma permette anche di garantire continuità operativa e massimizzare la produttività.

Pianificare la produzione, tuttavia, non è un compito semplice. Si tratta di un processo articolato che richiede una visione d’insieme dell’intera Supply Chain, oltre alla capacità di reagire in modo flessibile e strutturato agli imprevisti e alle variazioni della domanda. In questo contesto, disporre di un piano di produzione ben costruito è ciò che fa la differenza tra un'organizzazione efficiente e una che rischia ritardi, sprechi e inefficienze.

Ma cos’è esattamente un piano di produzione? Come si costruisce? E quali strumenti possono supportare le aziende in questa attività cruciale? In questo articolo risponderemo a queste domande, illustrando passo dopo passo come realizzare un piano di produzione efficace, con esempi concreti e consigli pratici per applicarlo nella tua realtà aziendale.

Le sfide attuali nella pianificazione della produzione

Oggi, pianificare efficacemente la produzione rappresenta una sfida sempre più complessa. Per affrontarla con successo, è essenziale essere pronti a reagire con rapidità e flessibilità a diversi fattori critici:

Variazioni della domanda: uno degli ostacoli principali è l’imprevedibilità dell’evoluzione della domanda. In questi casi, la capacità di adattarsi velocemente diventa un requisito imprescindibile;

Costi di implementazione: sviluppare e mettere in pratica un piano di produzione richiede tempo e può comportare investimenti rilevanti. Tuttavia, tali costi sono spesso compensati da un miglioramento dell’efficienza produttiva e da una riduzione degli sprechi;

Formazione del personale: l’introduzione di nuovi processi produttivi può risultare complessa per i dipendenti. Per questo motivo, è fondamentale garantire un’adeguata formazione, affinché il personale sia in grado di operare efficacemente secondo le nuove direttive.

Differenza tra pianificazione e programmazione

La pianificazione della produzione e la programmazione della produzione sono due attività complementari ma distinte all'interno del processo di gestione della produzione industriale. La pianificazione si concentra su una visione a lungo termine, determinando gli obiettivi generali, le risorse necessarie e le tempistiche complessive per soddisfare la domanda del mercato. Questo comporta una pianificazione strategica delle fasi produttive, considerando le capacità produttive disponibili, la disponibilità delle materie prime e le priorità aziendali.

La programmazione della produzione, invece, è un'attività più dettagliata e operativa che si occupa di tradurre i piani a lungo termine in azioni quotidiane. Questa fase riguarda l'assegnazione delle risorse e la definizione di un schema operativo, come la scheda produzione giornaliera, che indica quali attività devono essere svolte in ciascun turno per raggiungere gli obiettivi di produzione.

Mentre la pianificazione stabilisce cosa deve essere prodotto e in che quantità, la programmazione determina come e quando queste produzioni dovranno essere realizzate, ottimizzando le risorse e i tempi di produzione. Entrambe le attività sono fondamentali per il successo della gestione produttiva, ma mentre la pianificazione ha un respiro strategico, la programmazione si concentra sull’esecuzione pratica delle attività giornaliere.

Cos'è un piano di produzione?

Il piano di produzione è il documento strategico che definisce cosa produrre, quanto produrre e in quale arco di tempo, con l’obiettivo di soddisfare la domanda del mercato ottimizzando al contempo l’efficienza operativa dell’azienda. Si tratta di uno strumento fondamentale per garantire il corretto funzionamento del processo produttivo, in quanto rappresenta una guida concreta per l’organizzazione del lavoro nei reparti produttivi, la gestione delle risorse e la programmazione delle attività.

Per un’azienda manifatturiera, il piano di produzione è il primo step del processo operativo e fornisce l’elenco degli articoli da realizzare per evadere gli ordini dei clienti, indicando le lavorazioni da svolgere, le risorse coinvolte (materiali, personale, macchinari) e le tempistiche previste. Prepararlo con lungimiranza consente di ridurre sprechi, prevenire colli di bottiglia e rispondere in modo più flessibile alle variazioni della domanda.

Inoltre, un buon piano di produzione contribuisce a migliorare la redditività dell’impresa, coordinando al meglio le scelte tecniche e organizzative con gli obiettivi aziendali. Attraverso il piano di produzione, infatti, l’azienda è in grado di anticipare i bisogni futuri, ottimizzare l’impiego delle risorse disponibili e delineare i processi industriali da attuare, costituendo così una vera e propria roadmap operativa.

MPS (Master Production Schedule)

Un elemento centrale all’interno del piano di produzione è l’MPS (Master Production Schedule), ovvero il programma principale di produzione. Si tratta di uno strumento operativo che dettaglia, su base settimanale o giornaliera, le quantità di ciascun prodotto da realizzare in un determinato periodo. L’MPS traduce le previsioni di vendita e gli ordini confermati in un piano concreto di fabbricazione, tenendo conto della capacità produttiva disponibile e delle scorte a magazzino. Grazie a questo strumento, l’azienda può coordinare in modo preciso le attività di approvvigionamento dei materiali, l’utilizzo dei macchinari e l’impiego del personale, evitando sovraccarichi o sottoutilizzi.

Il collegamento tra piano di produzione e MPS è quindi diretto: il primo definisce cosa e quanto produrre su base macro, mentre l’MPS specifica quando e con quali risorse, tenendo conto della capacità produttiva effettiva, delle giacenze a magazzino e degli ordini da evadere. In questo modo, l’MPS consente all’azienda di mantenere il controllo operativo e garantire il rispetto delle scadenze. Inoltre, funge da input per sistemi successivi come l’MRP (Material Requirements Planning), favorendo una gestione integrata e coerente di tutte le attività produttive.

Perché un'attività dovrebbe utilizzare lo strumento pianificazione del rendimento?

La pianificazione della produzione ha il compito fondamentale di sincronizzare le attività produttive con la domanda del mercato, tenendo conto dei vincoli operativi, della disponibilità di risorse e della necessità di mantenere un buon livello di utilizzo degli impianti, evitando al contempo accumuli o carenze di scorte. Disporre di un piano di produzione ben strutturato porta numerosi vantaggi concreti per l’azienda, tra cui:

Maggiore livello di servizio: una pianificazione precisa e basata su previsioni attendibili consente di rispettare meglio le tempistiche di consegna e rispondere in modo più puntuale alle richieste dei clienti;

Aumento dell’efficienza produttiva: l’ottimizzazione dell’impiego di risorse e capacità produttiva consente di incrementare la produttività complessiva;

Riduzione dei costi di magazzino: una gestione più accurata delle scorte di sicurezza e del Work In Progress (WIP) permette di evitare surplus e sprechi;

Contenimento delle inefficienze: una buona programmazione limita le perdite di tempo, riduce i tempi morti e migliora il coordinamento tra le diverse fasi del processo produttivo.

Elementi chiave per un buon piano di produzione

La pianificazione della produzione ha come obiettivo principale quello di bilanciare in modo ottimale le richieste del mercato con le capacità del sistema produttivo, tenendo conto dei vincoli legati alla disponibilità di risorse, alla saturazione degli impianti e alla gestione efficiente delle scorte. Un piano ben strutturato permette di evitare sprechi, garantire la continuità produttiva e rispondere prontamente alle variazioni della domanda. Ecco le sei caratteristiche fondamentali che una pianificazione della produzione deve possedere per essere davvero efficace:

Previsioni di vendita affidabili: una pianificazione solida si basa su un’attenta attività di forecasting, ovvero la capacità di prevedere le vendite future con un buon grado di attendibilità. Questa previsione può derivare da analisi storiche, trend di mercato o ordini già acquisiti. A supporto di questo processo esistono soluzioni software avanzate che integrano le previsioni con i sistemi gestionali aziendali. Tuttavia, è importante ricordare che l’introduzione di nuovi strumenti digitali richiede un adeguamento delle metodologie in uso, per garantire coerenza ed efficacia nel processo decisionale;

Gestione e controllo del magazzino: il magazzino deve essere pianificato in modo da mantenere livelli di scorta adeguati al fabbisogno produttivo, assicurando al contempo un buon livello di servizio al cliente. Monitorare costantemente l’efficienza e le prestazioni del magazzino, attraverso indicatori chiave (KPI), è essenziale per identificare aree di miglioramento e sostenere le performance complessive dell’azienda;

Rispetto dei vincoli produttivi: un buon piano deve mirare all’ottimizzazione della capacità produttiva, ma senza superare i limiti operativi dell’impianto. È fondamentale considerare i vincoli strutturali e temporali, evitando sovraccarichi e garantendo continuità e puntualità nei processi. Inoltre, la pianificazione deve prevedere una certa flessibilità per gestire variazioni improvvise o imprevisti;

Processi standardizzati e mappatura delle tempistiche: la definizione di fasi produttive con tempi standard è un elemento cruciale per velocizzare e semplificare la pianificazione. La mappatura dei processi produttivi aiuta a identificare le attività ripetitive, standardizzarle e assegnare loro tempi di esecuzione precisi. Questo approccio consente di individuare eventuali inefficienze e, attraverso metodologie come il Lean Manufacturing, migliorarne le prestazioni, riducendo costi e tempi di consegna;

Analisi dei fattori di rischio: è importante considerare i potenziali rischi legati alla produzione, raccogliendo dati storici su criticità già affrontate. In presenza di rischi rilevanti, può essere utile adottare strumenti come l’FMEA (Failure Mode and Effects Analysis), che consentono di analizzare possibili guasti e adottare misure preventive, aumentando l’affidabilità dell’intero processo;

Gestione del cambiamento: la capacità di adattarsi alle variazioni degli ordini è fondamentale in un contesto dinamico. Modifiche improvvise richiedono talvolta la revisione o la creazione di un nuovo piano produttivo. Per minimizzare l’impatto di questi cambiamenti, è fondamentale promuovere un dialogo continuo tra le diverse funzioni aziendali attraverso riunioni e momenti di confronto. Anche in questo caso, l’uso di software di supporto può facilitare l’aggiornamento dei piani, la gestione delle scorte, la riorganizzazione dei turni e l’impiego delle attrezzature.

Fasi di sviluppo del piano di produzione

Sviluppare un piano di produzione efficace richiede un approccio metodico e una visione strategica ben strutturata. È un processo che coinvolge diverse funzioni aziendali e richiede un’attenta analisi sia della domanda di mercato che delle capacità produttive interne. Di seguito vengono presentati dieci passaggi fondamentali per costruire un piano solido, flessibile ed efficiente:

Analisi della domanda: questa fase cruciale consiste nella raccolta e nell’elaborazione dei dati relativi alle previsioni di vendita. L’analisi può basarsi su trend storici, stagionalità, ordini acquisiti e previsioni di mercato. Una stima accurata della domanda consente di evitare sia eccessi produttivi che carenze di offerta, favorendo un equilibrio tra disponibilità e richieste del cliente;

Valutazione delle risorse disponibili: una volta definita la domanda, è necessario analizzare le risorse produttive attualmente a disposizione: macchinari, manodopera, capacità produttiva, disponibilità di materie prime e infrastrutture logistiche. Questa fase serve a identificare eventuali gap tra ciò che serve per soddisfare la domanda e ciò che effettivamente si possiede, così da valutare se occorrono investimenti o riorganizzazioni;

Definizione degli obiettivi produttivi: sulla base delle risorse e delle previsioni di vendita, si definiscono obiettivi chiari e coerenti con le strategie aziendali. Gli obiettivi devono essere specifici, misurabili e raggiungibili, e comprendere parametri come volumi da produrre, tempi di consegna, costi di produzione e livello di servizio da garantire;

Elaborazione del piano preliminare: si passa quindi alla redazione di una prima versione del piano di produzione. Questo documento include una bozza delle attività da svolgere, delle risorse coinvolte e dei tempi stimati. È una base di lavoro che potrà essere aggiornata man mano che si raccolgono ulteriori dati o si verificano cambiamenti nelle condizioni operative;

Sequenziamento delle attività produttive: in questa fase si definisce l’ordine logico e temporale con cui verranno eseguite le operazioni di produzione. La corretta sequenza consente di minimizzare i tempi di inattività, sfruttare al meglio la capacità produttiva disponibile e garantire una maggiore fluidità nel processo;

Pianificazione della forza lavoro: è essenziale stabilire quante risorse umane sono necessarie, con quali competenze e in quali turni, per coprire l’intero ciclo produttivo. Una buona pianificazione della manodopera permette di ottimizzare i costi del lavoro, ridurre gli sprechi e migliorare l’efficienza complessiva;

Gestione dell’approvvigionamento di materie prime: si pianifica l’acquisto delle materie prime e dei componenti necessari, tenendo conto dei tempi di consegna, scorte minime, lead time e accordi con i fornitori. L’obiettivo è evitare ritardi produttivi per mancanza di materiali, ma anche prevenire l’accumulo eccessivo di scorte in magazzino;

Monitoraggio e controllo delle attività: una volta avviata l’esecuzione del piano, è indispensabile monitorarne l’avanzamento in tempo reale o su base periodica. Il controllo continuo consente di rilevare eventuali scostamenti rispetto al piano, intervenire tempestivamente e garantire il rispetto degli standard previsti;

Revisione e aggiornamento del piano: il piano di produzione non è un documento statico. Deve essere rivisto con regolarità per adattarsi ai cambiamenti del mercato, agli imprevisti interni o esterni, o ai nuovi dati disponibili. Una revisione tempestiva permette di mantenere il piano coerente ed efficace nel tempo;

Valutazione dei risultati post-produzione: concluso il ciclo produttivo, si effettua un’analisi dei risultati ottenuti: rispetto degli obiettivi, efficienza operativa, qualità del prodotto, puntualità delle consegne. Questa valutazione finale è fondamentale per identificare eventuali aree di miglioramento e ottimizzare i piani futuri.

Le figure coinvolte nel piano di produzione

La pianificazione della produzione è un’attività complessa e trasversale, che richiede il contributo di diverse aree e funzioni aziendali. Ciò comporta il coinvolgimento di più persone, ognuna con ruoli e responsabilità ben distinti ma strettamente interconnessi tra loro.

Responsabile di produzione

È la figura che supervisiona l’intero andamento produttivo. Il suo compito è quello di organizzare, monitorare e coordinare tutte le attività produttive, ottimizzando l’impiego delle risorse interne per garantire efficienza nell’avanzamento delle commesse. Ha la responsabilità di assicurare che vengano realizzati i quantitativi richiesti, nel rispetto dei tempi, dei costi e degli standard di qualità prefissati. Proprio per questo motivo, il piano di produzione rappresenta per lui uno strumento essenziale nella gestione di tempi, risorse e calendari operativi.

Production Planner

Il Production Planner o pianificatore della produzione è responsabile per la pianificazione a livello operativo delle attività di produzione, con l'obiettivo di garantire che il processo produttivo si svolga senza intoppi, rispettando i tempi di consegna e ottimizzando l'uso delle risorse. Mentre il responsabile di produzione supervisiona l'intero andamento produttivo e gestisce risorse e performance complessive, il Production Planner è più focalizzato sulla pianificazione dettagliata e sulla creazione di un piano che tenga conto di fattori come la domanda, la disponibilità di risorse, le capacità produttive e le scadenze.

Controller

Il controller ha una visione strategica e analitica del processo produttivo. Conosce a fondo il mercato di riferimento e comprende nel dettaglio le dinamiche interne dell’azienda. Il suo ruolo consiste nell’analizzare i dati legati alla produzione, verificare il rispetto degli obiettivi economici e individuare eventuali scostamenti. Fornisce inoltre indicazioni operative e suggerimenti utili per migliorare le performance e orientare le decisioni aziendali.

Sebbene ciascuna di queste figure ricopra funzioni differenti, tutte condividono un punto di contatto fondamentale: il piano di produzione. È proprio attraverso questo strumento che si realizza l’integrazione tra strategia, operatività e controllo, rendendo possibile un flusso produttivo efficiente e ben coordinato.

Esempio di piano di produzione

In un’azienda produttiva che opera nel settore meccanico, come ad esempio una fabbrica di componenti per l’automotive, la gestione della produzione è fondamentale per garantire l’efficienza e il rispetto delle scadenze. Supponiamo che l’azienda debba consegnare 500 alberi motore entro un mese. Il piano di produzione dovrà pianificare attività specifiche per ciascuna fase del processo produttivo, come la tornitura, fresatura, rettifica e controllo qualità. La pianificazione industriale definirà il numero di pezzi da produrre giornalmente, le risorse umane e le macchine utensili da impiegare, ottimizzando così il flusso produttivo.

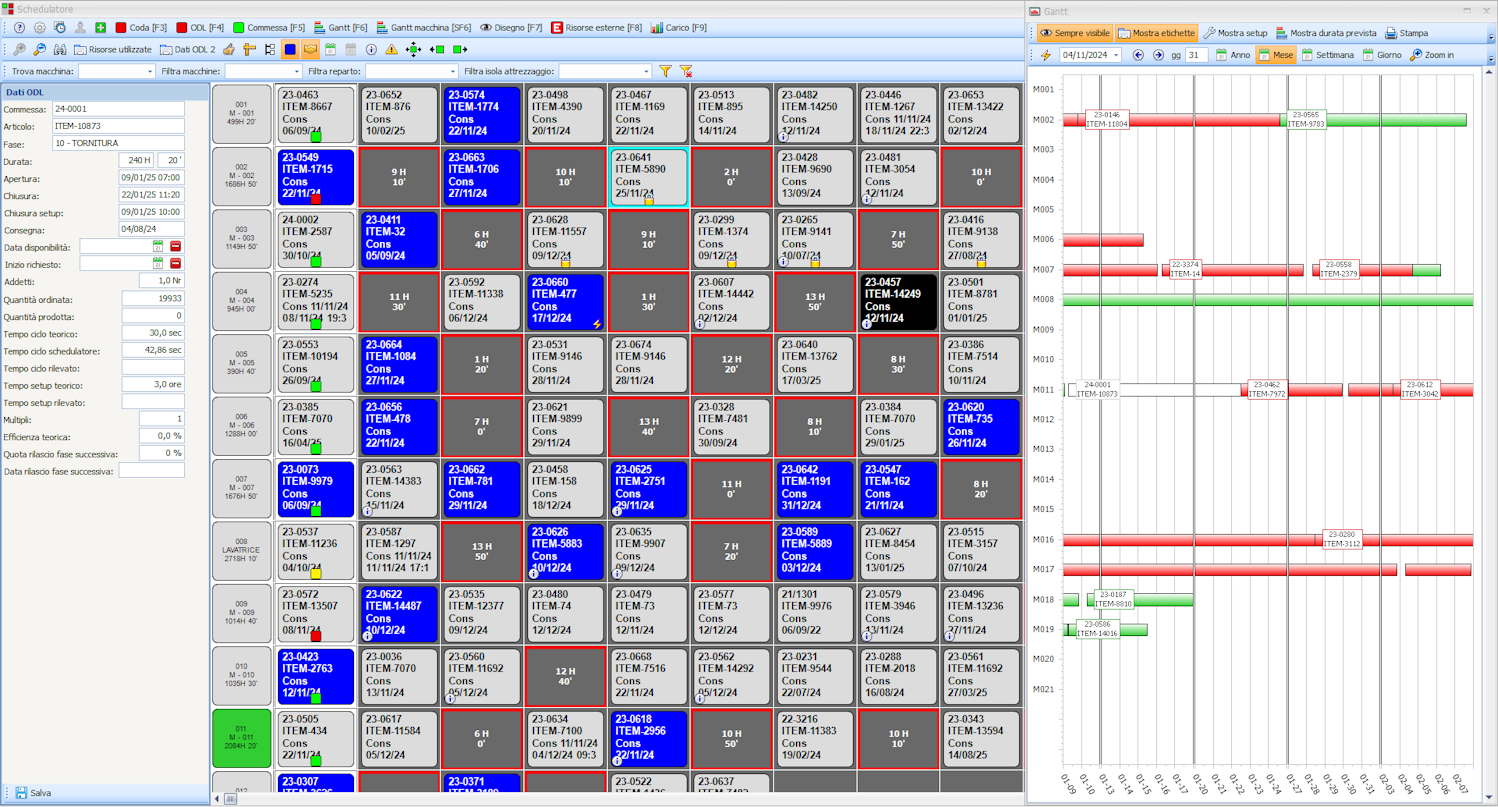

Una parte cruciale di questo piano è la schedulazione della produzione, che stabilisce il calendario di lavoro, tenendo conto delle priorità e delle capacità produttive. In questo caso, l’azienda adotta un modello di produzione per commessa, dove ogni ordine richiede una pianificazione dettagliata per soddisfare le specifiche del cliente e le scadenze.

Inoltre, per garantire l’efficacia della produzione, è importante mantenere uno schema del processo produttivo che consenta di visualizzare chiaramente ogni fase della lavorazione, dal ricevimento dei materiali fino alla spedizione dei prodotti finiti. Questo approccio permette di gestire meglio le risorse, ridurre i tempi di fermo e ottimizzare l’utilizzo degli impianti, assicurando che ogni fase venga completata in tempo e senza errori.

Metronomo.Net